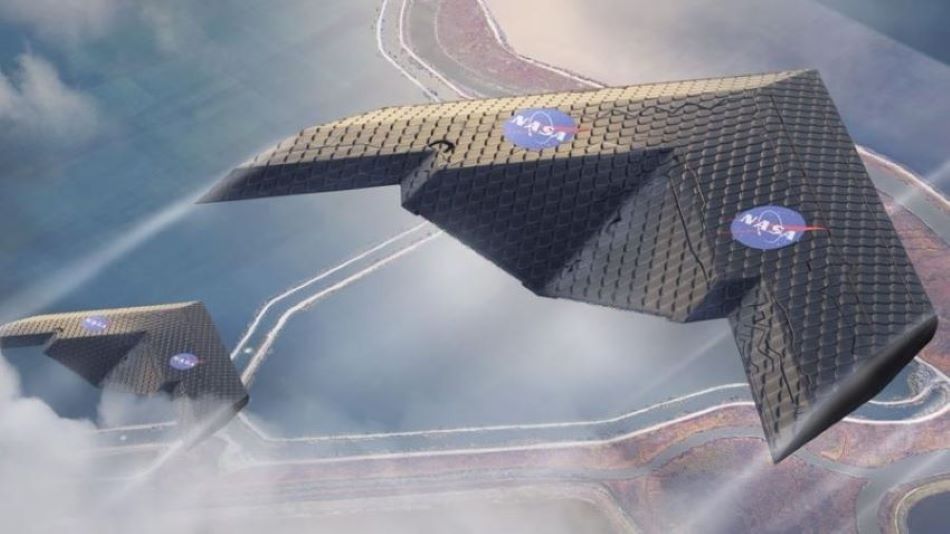

Segundo o MIT News, periódico pertencente ao Instituto de Tecnologia de Massachusetts, um avião com asas flexíveis e que se molda automaticamente durante o voo está mais próximo da realidade do que se imagina.

O conceito da asa foi desenvolvido por engenheiros do MIT, da NASA (agência espacial americana) e de outras universidades dos EUA. Além disso, o teste inicial realizado em um túnel de vento da NASA obteve um resultado promissor.

Asa adaptável

O novo modelo de asa é fabricado a partir de milhares de pequenas peças iguais. Com isso, elas criam uma estrutura de treliça aberta. Em seguida, esta estrutura é revestida por uma fina camada de material polimérico.

O resultado da estrutura apresenta espaços vazios e são justamente eles que conseguem adquirir a força que um polímero parecido à borracha e que possui densidade quase mil vezes menor. E é em função desse menor peso que os aviões se tornariam mais eficazes, energeticamente falando.

Esse tipo de estrutura também é capaz de ser aplicado na construção de qualquer outra forma geométrica. Em relação às asas das aeronaves, a junção de elementos flexíveis e rígidos admite que toda a asa se deforme e se molde. Tudo isso conforme a fases de voo, como a decolagem, navegação e aterrisagem.

Essa flexibilidade do material poderia permitir a elaboração de conceitos e projetos de aeronaves mais inovadores e que fugisse da mesmice do tradicional modelo de ‘tubo com asas’.

Hoje, as projeções das asas de um avião utilizam partes móveis que executam da melhor maneira possível a função de cada obrigação. Porém, a adequação aerodinâmica ainda está longe da ideal por causa da rigidez e peso dos materiais.

Teste no túnel da NASA e montagem do conceito

A asa que foi testada no túnel de ventos de alta velocidade da NASA possui quase o mesmo tamanho real da asa de um avião do local. Graças ao desenvolvimento cuidadoso e estrutural da treliça, além do equilíbrio entre as partes flexíveis e rígidas no interior da asa, os engenheiros conseguiram que toda asa ou partes dela pudessem se deformar automaticamente. Com isso, elas responderam às alterações presentes na carga aerodinâmica e a outras energias externas. Para os pesquisadores, esse teste foi considerado um sucesso.

O conceito desse primeiro teste foi montado à mão com a utilização de peças de resina de polietileno. Estas forma impressas em 3D. Além disso, a intenção é que no futuro robôs possam montar as peças maiores ou mais difíceis. Esse tipo de tecnologia poderá ainda diminuir custos e gerar estruturas de qualquer tamanho mais eficientes, leves e rígidas. E ainda haveria a vantagem delas poderem ser montadas diretamente no local desejado.

Este conceito, segundo os especialistas, também pode ser aplicado em antenas, espaçonaves, lâminas de turbinas eólicas e, quem sabe um dia, até na construção de pontes.

*Foto: Divulgação